激光线扫描传感器定量检测钣金弯曲情况,就找英国真尚有

钣金件在汽车制造中被广泛使用,是其中的关键部件,其准确性和精确性对于确保车辆的正常运行和安全至关重要。通过准确检测弯曲的角度、R和位置,制造商可以确保钣金件符与设计规范相一致,从而提高了车辆的功能、耐久性和安全性。

目前,在汽车工业中采用了各种检测方法来测量金属板弯曲的角度、R和位置。使用手工测量工具(如卡尺和量角器)来测量的方法就不说了,已经在淘汰中。其中一个常用的方法是使用配备触摸探头的三坐标测量机(CMM)。三坐标测量机(CMM)通过物理接触金属板零件的表面并记录坐标来提供精确的测量,但费时且昂贵。另一种方法则是使用基于视觉的系统,利用相机和图像处理算法来分析弯曲的金属板零件的形状和尺寸。

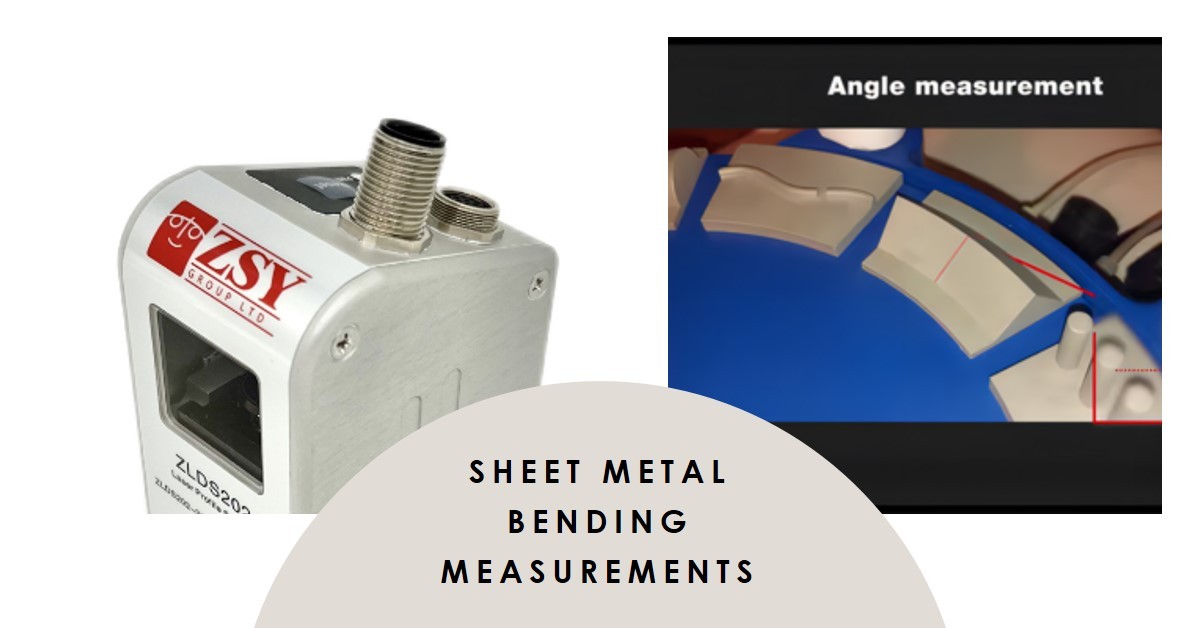

除此以外,线激光传感器也是一种检测金属钣金件的弯曲角度、R值和位置的流行方法。英国真尚有ZLDS202系列线激光传感器使用线状激光束来扫描金属板部件的表面,并测量反射激光束的变化。通过输出的测量值可以用来定量地确定金属板零件的弯曲情况。这种方法可以提供快速和准确的测量,减少了人为错误,提高了汽车工业的生产力。

使用英国真尚有ZLDS202系列线激光传感器进行钣金件检测的优点包括其非接触测量能力、高精度(微米级精度)和高速度(每秒高达40000条轮廓线)。它可以在不造成任何损害或变形的情况下,对钣金件进行快速有效的检测,消除了在检测过程中损坏脆弱的金属板零件的风险。此外,它甚至可以检测到弯曲角度和位置的细微变化,确保任何与理想规格的偏差都能被识别并及时纠正。

然而,像任何其他检测方法一样,线激光传感器也有一些缺点。首先,与人工测量工具相比,这些传感器的成本可能相对较高。其次,它们在检测某些类型的金属板零件或复杂的几何形状时可能有局限性,比如粗糙表面、与激光互动不好的材料等。

在未来,钣金件检测的趋势会继续朝着使用先进技术的方向发展,如线激光传感器等。这些传感器正变得越来越实惠和容易获得,使它们成为汽车行业制造商的可行选择。此外,人工智能和机器学习的进步也可以进一步提高线激光传感器的能力,使金属板材零件的检测更加准确和高效。此外,在检查过程中使用机器人系统来处理和定位钣金件的做法也在逐渐增多。这些进步旨在简化检测过程,减少人为错误,并确保汽车行业的最高质量标准。总的来说,钣金件检测的未来在提高汽车行业的质量控制和效率方面有着巨大的潜力。

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com使用超10000小时!中力油改电叉车驰骋建材砖厂

全球云计算大会∙中国站倒计时一个月!亮点公布!

Brooks 布鲁克斯全新推出 首次采用3D打印技术的Exhilarate-BL跑鞋

晶麦园艺:休闲经济分化,园艺行业如何破局

Tim Cook空降成都太古里,观战王者荣耀赛事

应用型本科高校创新创业教育体系研究

相关新闻

“Action 少年!向影而行” 横店青少年儿童影视发展计划颁奖典礼星光闪耀

10月28日,Action   少年!向影而行——横店青少年儿童影视发展计划颁奖典礼在横店影视城圆明...

最新资讯

WorldBrain如何贯彻OpenAI的使命,在安全和有益的前提下推动AI技术的发展

引言在人工智能技术飞速发展的当下,OpenAI凭借其在AI领域的深厚积累和不断创新的精神,推出了WorldBrai...

“Action 少年!向影而行” 横店青少年儿童影视发展计划颁奖典礼星光闪耀

10月28日,Action   少年!向影而行——横店青少年儿童影视发展计划颁奖典礼在横店影视城圆明...