打破传统,数字化赋能东轻“智造”新升级

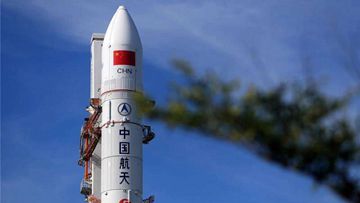

为航天提供了多种铝合金材料的东轻正从传统模式向数字化模式转变。目前,东轻各生产车间通过应用智能制造设备、智能化关键检测设备,搭建数字化车间信息化生产管理平台,开启了东轻向铝合金加工装备和产品生产过程智能化发展阶段。2019-2020年,东轻中厚板厂、板带厂分别获得了黑龙江省“数字化(智能)示范车间”称号。数字化赋予东轻向智能制造转型升级的新能量。

打破传统 向智能化制造业转变

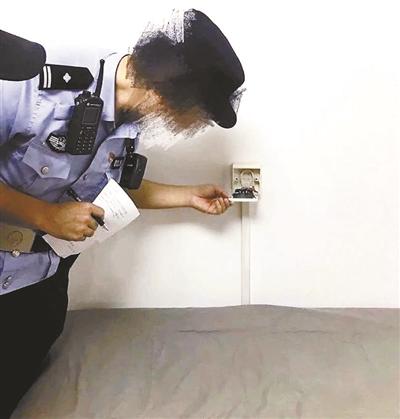

为了科学推进数字化车间建设工作,从2016年开始,东轻的企业资源管理系统(ERP)、制造执行系统(MES)、能源管控系统、检化验系统、高级排产系统(APS)相继上线,并将信息化管控工作全面融入到东轻的生产经营过程中。同时,东轻还不断增加对数字化车间技术改造及智能自动化设备的投入,向智能化数字化制造的方向迈进。

以前,东轻的销售订单签订后,东轻的生产计划人员需要翻看库存记录,与生产单位联系后才能安排排产计划,当遇到急需合同时,还要去现场与生产人员沟通,优先安排此批合同生产,经常是“牵一发而动全身”,这不仅影响生产效率,还会造成产品的浪费。现在,只要有新的销售订单,生产系统会根据可用成品库存及中间品库存信息,自动匹配成品、半成品和原材料,并自动提供自制/采购建议,生产计划人员综合考虑每个销售订单的交货期要求,以每个销售订单的全工艺产线为基础,进行上下游工序的全局订单计划,从此确定每个订单、每个工序的计划要求,制定最优计划,并形成有效生产计划。

“通过该生产系统,可以明确了解需要改进的环节,从而采取针对性的措施进行调整,可有效增强对现场生产的控制能力和调度能力,最终实现计划、排产、生产、检验的全过程闭环数字化管理。” 东北轻合金有限责任公司 制造部生产计划运行管理主管吕健男说。

东轻通过对制造执行系统、企业资源计划系统、检化验系统以及高级排产系统等的通讯的集成应用,将工艺生产一体化、工业生产过程控制、车间设备信息集成等技术进行了融合,使产品生产和工艺研究、数字化应用以及生产排程优化设计等方面有了大幅度提升,自动化控制率达到了80%以上,技术达到了一流先进水平。

该生产系统虽未全面覆盖整个生产工艺流程,但通过和生产台账做了紧密的结合,彻底改善了数据的准确性与及时性,同时,也改变了相关生产部门对数据的需求,从以前的伸手要,变成了随时查;从以往的今天分析昨天的数据,转变成实时的查阅动态数据,发现生产中问题及时解决问题。

能源管控 打造绿色制造专列

多年来,东轻致力于建设生态型、安全型、环保型、智能型工厂的建设目标,坚持规范车间绿色选址、基础建设低耗环保、设备选型节能高效、注重环境治理和管控,实现了车间建设科学合理化、用地集约化、生产洁净化、排放无害化、环境生态化、能源低碳化。

东轻将能源管理信息系统分为计划管理、考核管理、能耗管理、成本管理、报表管理、计量管理、数据录入、调度管理等八大模块,构建成了一个合理、高效的信息传输平台和管理平台,对区域能源消耗数据及时、快速和准确的监测,实现科学分析、预测和预警功能,为各生产单位提供了多方位、可视化的数据信息查询和决策支持服务,达到科学用能、科学管理的目的。

“实现对能源的统一调度、优化能源平衡、减少能源消耗、提高环保质量、降低吨铝能耗和提高劳动生产率,在客观信息基础上,实现能源实绩分析、能源计划编制、能源质量管理等,达到能源系统预测等目标。”东轻制造部主管工程师肖国福说。

同时,能源管理系统不仅对能源的统一调度、优化资源平衡、减少能源放散、提高环保质量、降低产消能耗和提高劳动生产率有重要作用,而且对于事故预案的制定和执行、事故原因的快速分析和及时判断处理、能源供需的合理调整和平衡以及在客观信息基础上的能源实际分析、能源计划编制、能源质量管理、能源系统的预测等都十分有效。

数字数字化车间的建成为东轻带来了新机遇,也为企业带来了“红利”,还推动了传统制造业向智能制造转型升级发展。下一步,东轻将按照国家“十四五”时期经济社会发展主要目标,紧紧抓住互联网+、大数据、5G、人工智能等技术带来的发展前景,开展数字化、网络化、智能化发展研究,探索新技术、新业态、新模式,探寻新的增长动能和发展路径,加强协同创新,突破关键技术,形成数字化产线建设的新动力,建立东轻在向智能制造发展的新能力。(通讯员 高原 记者 李丽云)

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com