“智能生产线” 铺设轨道像“搭积木”,3D扫描监控质量

轨道预制板也能在车间里的“智能生产线”流水化生产,铺设时像搭积木一样直接安装就行。12月22日,记者从中铁开投集团获悉,重庆轨道4号线二期工程将采用预制轨道板技术,这也是重庆轨道在铺轨建设上首次采用轨道板预制生产、铺设,将进一步助力轨道4号线二期建设提速。

智能化生产线流水制造轨道预制板

重庆轨道交通4号线二期正线长约32.8公里,全线设轨道板预制场1处,正线铺轨基地5处,车辆段基地1处。中铁二局主要负责全线轨道板预制安装、轨道铺设、无缝线路施工及轨道相关附属工程施工。

在位于重庆市江北区福港大道的轨道4号线二期轨道板预制场内,记者看到这里设置了封闭式生产车间及存板区两大功能区域。生产车间里敞亮干净,钢筋加工区、混凝土浇筑区、脱模区等12个作业区域依次排列,每个作业区仅有两三个工人在操作着机械设备,一块块轨道预制板就生产出来了。

“我们是重庆市首家也是唯一一家地铁轨道板预制生产基地。”中铁二局重庆轨道交通4号线二期轨道工程项目党支部书记鞠晏成介绍,轨道交通4号线二期在重庆首次采用装配式轨道板、车辆段道床立柱预制及成套安装技术,相比传统现浇道床施工工艺,将有效降低现场作业安全风险,减少人力投入,使得施工更加高效、节能、环保。

据了解,按照传统的房子,轨道铺设需要现场浇筑,一个现场铺轨作业面就需要六七十个人,全线铺轨施工至少12个作业面,但采用轨道板生产线只需20多个人操作即可,生产好的轨道直接运送到现场像搭积木一样安装即可,大大地节约了人力。

全流程一气呵成 3D扫描监控质量

“整条生产线是我们和中铁科工专门针对轨道板生产设计研发,有不少技术都是国内首次。”中铁二局重庆轨道交通4号线二期轨道板预制场技术负责人刘佚洋介绍,在预制轨道板生产中,采用自动物流系统,可实现混凝土预制构件模具在产线中的自动循环,保证模具流转智能化。

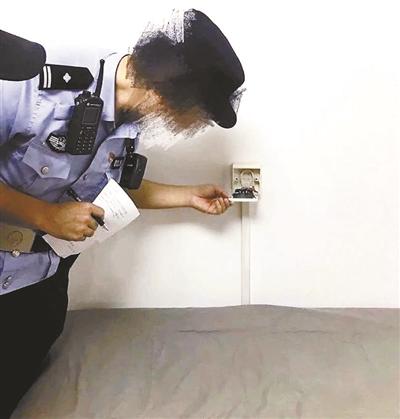

在这条“智能化流水线”上,自动布料、钢筋笼入模、预埋件安装、喷涂脱模剂、模具清理、自动脱模、智能检测、智能蒸养等十几个流程一气呵成。

对制出的轨道板,采用3D智能识别技术外观质量检测系统,对其外形进行3D扫描、拍照,对比参数,精度控制在0.2毫米,并出具检测记录和二维码,可供质量追溯。“而以前采用人工检测方式,需要现场用尺子测量,一块板只要需要二十分钟,现在全智能化扫描,自动翻面,几分钟就搞定。”

鞠晏成介绍,轨道4号线二期轨道板预制场将共计预制轨道板18112块,目前,轨道板预制生产正有序推进,预计到明年年中将完成全部轨道板预制任务,为轨道工程转入现场铺设安装施工创造先决条件。(记者 雍黎)

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com