破解印后设备控制难题,威科达五大方案为印后运控注入新智慧!

很多印刷企业难以实现效益更大化,除开设备投资和运营成本高之外,纷繁复杂却又不可或缺的印后环节是另一关键因素。与其他行业不同,印刷包装行业中,工艺是硬核。很多企业由于缺乏对工艺的认知,再好的印后设备也难以发挥出应有“实力”。

工欲善其事,必先利其器。在威科达看来,如何在印后设备的作业过程中升级工艺,为印后设备装上“智慧大脑”,打造完善且专业的运动控制解决方案才是关键。威科达在长期研发、制造和应用过程中积累了大量经验,经过市场的大浪淘沙、长久锤炼,已拥有一套成熟完善的技术体系,应用到印刷包装行业对传统工艺进行迭代升级,从而提供更有竞争力的运动控制解决方案。

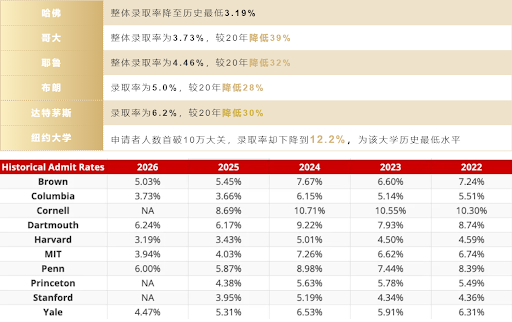

针对印后设备高精度、高频次、多轴联动的工艺特性,威科达创造性推出了基于VEC-VA系列运动控制器和VEC-VC系列伺服组合的回拉式平压平模切机和走停式平压平模切机的控制系统,并通过该技术延伸,开发了间歇/柔印圆压圆模印机、回拉式平面丝网印刷机、裁切机等控制系统。威科达印后设备五大运动控制解决方案,根据不同设备具体工艺要求进行程序编程并提供现场技术服务,让所有板块彼此协调、高效、科学地运行,从而让印后设备产生更大效益。

方案一:回拉式平压平模切机控制系统

升级一:虚拟曲轴摆脱切刀控制误差对摆杆影响

升级二:依靠调节电子齿轮比内部自建张力

威科达回拉式模切机控制系统实现了作业效率和精度的双双升级,其中线速度每分钟60M,模切次数最快每分钟模切350次。模切精度:匀速误差±0.15mm,加减速误差±0.2mm。

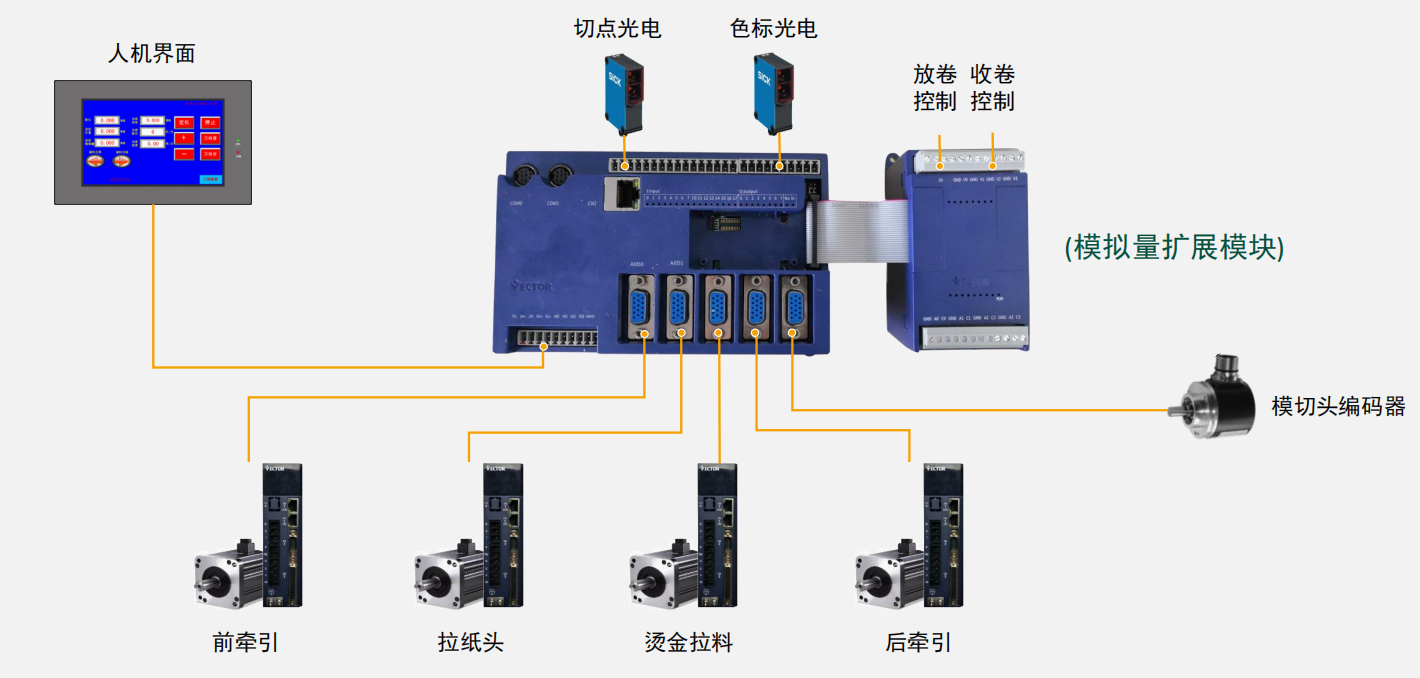

方案二:走停式平压平模切机控制系统

升级一:以电子齿轮跟随模切头——速度平稳,蓄料池进出料波动小,收放卷张力稳定

升级二:拉纸头采用凸轮曲线控制——与模切头形成点位关系,最大化利用模切空间,从而拉纸时相对比较平缓

升级三:拉纸速度自动调控——不同于传统的拉纸头的速度要靠人为设定,难以把握,本系统拉纸速度自动调控

正是由于该控制系统的三大升级,威科达走停式模切机线速度可以达到每分钟70M。模切次数最快每分钟模切450次。模切精度匀速误差±0.10mm,加减速误差±0.15mm。

方案三:间歇/柔印圆压圆模印机控制系统

升级内容:依靠调节电子齿轮比内部自建张力

威科达间歇/柔印圆压圆模印机控制系统可使设备最大运行速度达300pcs/min或60m/min,精度±0.15mm。设备控制程序内置全轮转/间歇模式,可根据生产需求一键自由切换,进/出料速度平稳,收放卷张力波动小。

方案四:回拉式平面丝网印刷机控制系统

升级内容:依靠调节电子齿轮比内部自建张力

威科达回拉式平面丝网印刷机控制系统可任意规划送纸轴在主轴上对应的点,使得动作到达最优。此外, 在送纸曲线上优化了加减速过程,使加减速更平稳,在高效率的同时减少机械磨损。

方案五:裁切机控制系统

升级一:同步区可调

升级二:切刀数至多可设16

升级三:在线更换切长

威科达裁切机控制系统利用色标传感器检测纸张色标位置,并通过进料编码器实时反馈纸张送料量,最终切刀轴根据进料编码器反馈及主从位置关系决定自身实时位置,其稳定性远远高于普通伺服加PLC的控制方式,不论是速度还是精度都是行业领先水准。

没有创新,就没有发展!面对终端需求的不断迭代,印后设备在工艺上需要不断突破,产品的生命周期在缩短,迭代的周期在加速。威科达考虑到产线高度柔性化的趋势,推出了印后设备模块化设计,机械要灵活拼装,系统也要灵活拼装。如:印后设备摆杆专用模块、类前缘送纸专用模块、飞剪模块(多种模式选择)、大惯量专用绝对点位模块等。专用模块的使用让运动控制器的应用更加简便、高效。

深刻理解应用场景,捕捉客户痛点,威科达把运动控制解决方案结合到实际场景中,让技术创新真正能够解决实际问题。在未来的产业发展中,威科达相信只有技术的创新、产品的研发和解决方案的整合才能应对!谁掌握了技术创新,谁就掌握了未来。

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com