激光线扫传感器焊接凹坑精密测量,就找英国真尚有

焊接凹坑检测是焊接过程中质量控制的一个重要方面。凹坑是在焊缝表面形成的小凹陷或小孔,通常是由于焊接过程中金属的不完全融合、杂质或者气泡被困住的结果。这些凹坑会损害焊缝的结构完整性并导致潜在的故障。因此,及早发现和处理这些凹坑以确保焊接的质量和可靠性是至关重要的。

一种常见的焊接凹坑检测方法是目视检查,由受过训练的检查员目视检查焊缝是否有凹坑的迹象。这种方法相对简单,成本效益高,但在很大程度上依赖于检查人员的专业知识和经验,这可能会在检测过程中引入主观性和人为错误。

另一种方法是染料渗透测试,将有色染料涂在焊缝表面,然后擦掉。如果有任何凹坑,染料会留在凹陷处,使其可见。这种方法比目视检查更客观,但可能很费时,而且需要额外的清洁步骤。

第三种方法则是使用超声波检测,高频声波通过焊缝来检测任何缺陷或不一致的地方。与视觉检查相比,这种方法提供了更准确和客观的测量,因为它可以检测到肉眼可能看不到的隐藏坑洞。然而,超声波检测需要专门的设备和训练有素的操作人员,使其成为一个更加昂贵和耗时的过程。

一种新兴的焊接凹坑检测技术是使用线激光传感器。线激光传感器向焊缝表面发射激光线来测量焊接后的焊缝形状。通过分析焊缝的形状,传感器可以准确地检测出任何凹坑或不规则的地方,并对凹坑的存在和大小提供实时反馈。使用线激光传感器的一个优点是它的非接触测量能力,完全不需要与焊缝进行物理接触,减少了损坏的风险。其次,线激光传感器可以很容易地集成到现有的自动化焊接系统中,允许实时监测和立即采取纠正措施。

英国真尚有线激光传感器ZLDS202系列针对焊接应用,开发了专用的ZLDS202Smart-Weld系列,提供从25mm到250mm的多个标准量程,可以以±0.05%的线性度对焊接表面进行精密扫描,扫描速度高达每秒6379个轮廓数据。而且ZLDS202Smart-Weld系列线激光传感器可以直接与主流焊接机器人,如Kuka、Fanuc、Jaka、UR(Universal Robots)、P3、HND1等的控制器匹配连接,无需编程,也不需要任何的中间计算模块,极大地降低了制造企业升级焊接检测的门槛。

此外,英国真尚有ZLDS202Smart-Weld系列线激光传感器能够稳定地检测凹坑和烧穿的焊接缺陷,而不受颜色影响。由于光反射的变化,传统的检测方法在检测彩色或反射表面的缺陷时可能会遇到困难。然而,ZLDS202Smart-Weld系列线激光传感器可以通过测量焊珠的形状而不是仅仅依靠视觉检查来克服这一挑战。这确保了所有的缺陷,无论颜色或表面特性如何,都能被准确地检测出来。

不过,像任何技术一样,线激光传感器也有一些局限性。它们要求对焊接表面有清晰的视线,这在某些焊接配置中或视线有障碍物的情况下可能是个挑战。而且线激光传感器的有效性也会受到一些现场因素的影响,如表面反射率、环境照明条件以及焊接过程中存在的烟雾或灰尘等。

总之,焊坑检测在确保焊缝的质量和完整性方面起着重要作用。各种测量方法,如视觉检查、渗透测试、超声波测试、线激光传感器扫描,都有其优点和缺点,而选择最合适的测量方法取决于各种因素,如焊接材料、配置和所需的精度水平。线激光传感器为焊接凹坑检测提供了一种非接触式、高精度的实时测量解决方案,通过实施这种先进的测量解决方案,焊接行业可以加强质量控制过程,并将焊接失败的风险降到最低。

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.comTim Cook空降成都太古里,观战王者荣耀赛事

应用型本科高校创新创业教育体系研究

从全球代工走向中国品牌: 易优家在《非凡匠人》中展现非凡匠心

迅雷iOS放大招:久违“下载”功能回归 并可将云盘打造成私人影院

2023马栏山集成电路应用创新论坛暨IAIC2023颁奖典礼在长沙举办

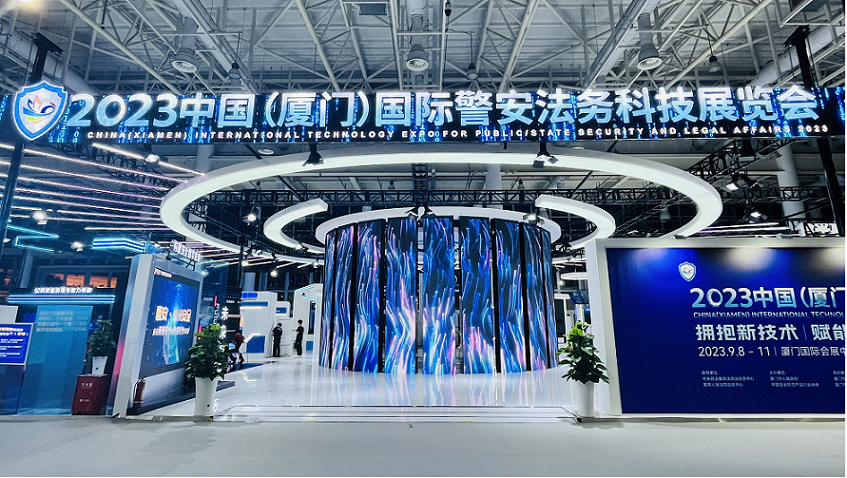

2023中国(厦门)国际警安法务科技展览会正式启幕

相关新闻

最新资讯

9999元起!来京东11.11参与OPPO Find N3预售 可享180天只换不修

影像新世代,也是折叠下一代。10月19日,OPPO Find N3正式发布,售价9999元起,将于10月27日10点开售...