你的羽绒服怎么选?浙商大学子成功研发静电分离的羽绒含绒量检测装置

天气一热,许多人换上了轻薄的春装,羽绒服则被重新“封印”。回想自己冬天买羽绒服时的精挑细选、百般比较,实现羽绒服的标准化、透明化,已经迫在眉睫。

基于此,顺应《羽绒服装》新国标中提及的“标注绒子含量能更直观地表征羽绒品质的高低”新规定,针对“含绒量”这一核心指标,浙江工商大学信息与电子工程学院的团队从静电植绒技术中获得灵感,成功将其应用于含绒量的定量分析。这种新技术不仅大幅缩短了检测时间,还能实现高效的智能化数据反馈,有效避免了检测过城中人为因素带来的不确定性。

团队的创始人家中经营羽绒服企业,每次产品上市均需获得国家质检合格报告。由于自家工厂内检粗糙、耗时长、精度不高,将实际不合格的产品误判为合格并送检,导致质检结果不合格无法上市。再次改进、送检时,已错过了最佳销售时期,造成商品滞销,给企业带来较大的经济损失。

在调研过程中,检测车间主任表示“检测人员在上岗前都必须经过长时间的培训,并通过相应考试,方能上岗。除了培训费用的大额支出外,羽绒检测由于样品庞大,操作繁琐,对相关工人的需求量也较大。”此外,团队成员发现,面对复杂不均匀的羽绒,检测工人需用镊子夹取、分离极细小的羽绒,出于主观因素,往往难以实现检测精度的完全达标。另一方面,密闭的环境,四处飞扬的绒丝,长时间的久坐工作,也对工人的健康产生了影响。

图 1图为绒动未来团队调研采访过程

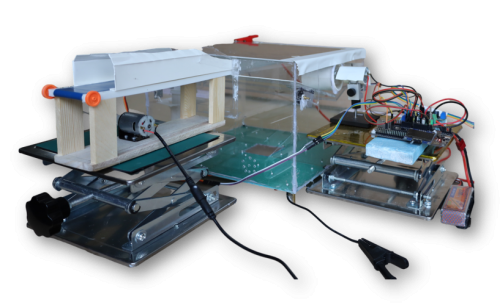

为了解决以上问题,历时两年的技术攻关与改进,团队自主研发了基于静电分离的羽绒含绒量检测装置——绒动一号,并成功申请了两项专利。随后团队携设备参加浙江省物理创新大赛并荣获省级一等奖,于今年三月成功注册杭州绒动未来科技有限公司,现已与多家公司签订合同,达成合作意向。

陆宇梵表示,实验的核心在于实现静电分离的高效性,对静电场进行精确控制成为关键。为此,他们采用了一台高达130kV电压的静电发生器,确保羽绒与羽毛在强劲且高效的电场中实现华丽的“分离舞步”,提高了分离效果的稳定性和一致性。同时团队采用点阵式独立控制和实时图像处理,对每个探针进行独立的控制,能够根据不同位置的羽绒情况进行精细化的分离处理,使得羽绒分离更加均匀和精确。

图 2 图为静电分离的羽绒含绒量检测装置手工模型机

值得一提的是,相比羽绒检测行业中的传统人工检测法,绒动未来可提供高度自动化的智能羽绒检测流程,解放工人双手,减少工人与羽绒的直接接触,降低羽绒检测员工患呼吸道疾病的风险。在提高效率的同时,降低羽绒检测行业的人力成本,提高经济效益。

绒动未来,以“含绒量”推“动”羽绒检测行业的智能化转型,争作“未来”自动化羽绒检测的先行者。

(黄一章)

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj005

文章投诉热线:182 3641 3660 投诉邮箱:7983347 16@qq.com满足用户和企业级应用,《蛋仔派对》加速推进AIGC渗透多元场景

中国移动5G-A新技术亮相,AI驱动下的新通话体验

优傲机器人:不负重托的得力助手

散热器王者出马,黑鲨外设新品即将上市!

油改电浪潮席卷国际!中力牵手英国物流巨头

新年应该怎么玩?来中国移动,解锁专属新年大礼!

相关新闻

科技圈盛会!北京InfoComm China 4月17-19日举办,多款“AI+”与专业视听新品亮相!

亚太首屈一指的专业视听和集成体验解决方案商贸盛会,北京InfoComm China 2024将于4月17-19日在北京国...

最新资讯

科技圈盛会!北京InfoComm China 4月17-19日举办,多款“AI+”与专业视听新品亮相!

亚太首屈一指的专业视听和集成体验解决方案商贸盛会,北京InfoComm China 2024将于4月17-19日在北京国...