第三代同步辐射光源高分辨三维成像技术 揭开3D打印秘密

2月9日记者从华中科技大学获悉,第三代同步辐射光源高分辨三维成像技术揭开了该校张海鸥团队“铸锻铣一体化金属3D打印”不为人知的秘密:微铸锻铝合金中缺陷尺寸和数量显著低于传统电弧增材,组织得到细化,韧性指标有明显提升。

近期,西南交通大学吴圣川教授将这一研究发表在金属加工领域顶级杂志《材料加工技术》上。

“这一结果表明‘铸锻铣一体化金属3D打印’应用于以高铁为代表的大型高端装备中的巨大潜力。”中车青岛四方机车车辆股份有限公司丁叁叁副总工程师介绍,当列车在高速行驶状态下,空气动力学作用急剧恶化,对材料及结构可靠性要求与既有技术显著不同,“铸锻铣一体化金属3D打印”技术所特有的组织通体细晶和基体高强韧等优势,可为未来超高速、长寿命地面交通装备制造提供全新方案。

基于该技术,张海鸥团队成功打印出时速600公里及以上磁浮列车悬浮架关键支撑部件,目前正与吴圣川教授制造或修复更高速度的高速列车铝合金齿轮箱,并合作开展损伤车轴和铝合金结构的表面修复及结构完整性评价。

“材料内部损伤演化及定量表征是重大装备服役中的瓶颈技术。”吴圣川说,长期以来,一直依赖于破坏性试验和表面观察方法推断材料疲劳程度,设计、制造以及服役评估都难以准确定量。近十年来,以同步辐射光源为代表的先进光源,突破这一技术的瓶颈,为了解重大装备的服役过程提供了“超级显微镜”。 (记者 刘志伟 通讯员 徐小丹)

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com关键词:

数智化时代5G技术与产业加速成熟 中国成为全球最大5G市场

2021-02-25 09:14:52数智化时代5G技术与产业加速成熟 中国成为全球最大5G市场

中国5G正在领跑全球!国内5G基站数占全球7成

2021-02-24 09:11:35中国5G正在领跑全球!国内5G基站数占全球7成

2020年中国5G连接数超过2亿,占全球5G连接数的87%

2021-02-23 08:43:372020年中国5G连接数超过2亿,占全球5G连接数的87%

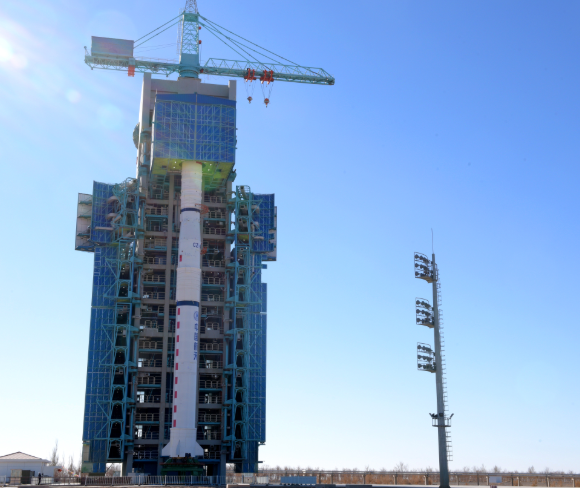

长征五号B运载火箭于2020年5月首飞

2021-02-20 08:22:10长征五号B运载火箭于2020年5月首飞

我国首次月球轨道自主交会对接任务,助力嫦娥五号实现“太空牵手”

2021-02-05 09:42:07我国首次月球轨道自主交会对接任务,助力嫦娥五号实现“太空牵手”

“吉祥三宝”代表福禄寿 星月相交献上元宵“福利”

2021-02-02 10:41:32“吉祥三宝”代表福禄寿 星月相交献上元宵“福利”

相关新闻

2021-02-26 09:05:45

2021-02-26 09:05:45

2021-02-26 08:45:52

2021-02-26 08:45:51

2021-02-26 08:45:50

2021-02-26 08:45:50

2021-02-26 08:45:49

2021-02-26 08:38:21

2021-02-26 08:38:20

2021-02-26 08:38:19